http://selfmadeboat.com/item/stech&grue.html

〇 ステッチ&グルー工法について

スティッチ&グルー工法とは、船体外板を銅線で縫い合わせ(ステッチ)、グラスクロスと接着剤(グルー)で縫い合わせた部分を接合させる方法です。

比較的簡単な工法で、強度と防水性が得られるため、ボート作りにも適した工法です。

今までの、通常の船の作り方では、キール(竜骨材)をおいて、そこにリブ(助骨材)を差し込み、その助骨材に外板を貼りこんでいきますが、外反の各箇所で角度をすり合わせて水密性を確保しなければならないなど熟練の技術と膨大な手間がかかっていました。

ステッチ&グルー工法では、パネルを貼り合わせて作るので簡単です。また、接合部にはガラスクロスと接着剤を流し込みますので、寸法精度が悪く数ミリ程度の誤差隙間ができても問題はありません。

さらに、銅線で接合部を締め上げますので、寸法精度が少々悪くて隙間ができても、かなりカバーしてくれます。

まさに初心者向きの工法なのです。

また、パネルだけで組み立てますので、軽量にできます。強度も、軽い割には強くできます。

この理屈は、自動車のものコック構造と同じです。昭和40年代のトヨタ・クラウンは、はしご状のフレームにボディを載せていました。

一方、スバル360やパブリカは、フレーム構造ではなく、モノコック構造で薄い鉄板だけでボディを形成していました。このボディは軽くて構造的にも丈夫で、メーカーは盛んに宣伝したものです。

よく例えられるのが、卵の殻でこれこそモノコックボディの典型例です。

○ 耐水合板について

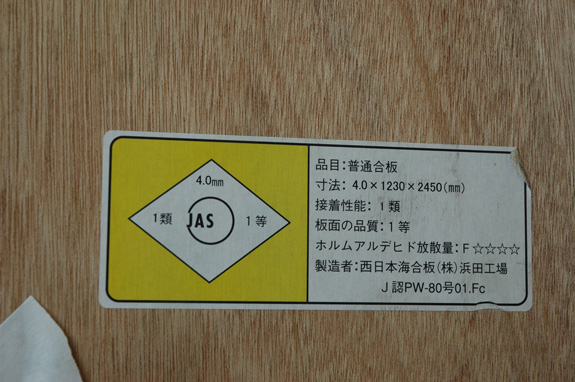

船体の外板には、ベニヤ板を使用しますので、通常のベニヤではなく最低でも耐水性を持ったタイプ1のベニヤが必要です。

できれば、もっと上質なフィンランドバーチやロシアンバーチを使いたいところですが、値段が高いことや入手手段が簡単ではないので、下の写真の通り、私は国産のタイプ1の4mm厚のベニヤを使用しました。

通常の地方のホームセンターでは、タイプ1のベニヤも置いていないところが多いと思います。

私の近所のホームセンターでは、耐水性のある合板はないのですか?とたずねたら「ゴーバンて何ですか?」と担当者が答えましたので、愛想をつかして、別な店を探しました。

私の場合は、ネットで合板や材木を扱っているところを探して、良さそうな所に電話してみると、タイプ1の合板がありますよと返事してくれたところから入手しました。

○ エポキシ接着剤について

ステッチ&グルー工法の、グルー、つまり接着剤のことですが、一般的にはエポキシ系が最適と言われています。

ホームセンターに行くと、数多くのエポキシ系の接着剤が市販されていますが、あまり適当なものはないようです。

手作りボート用と言うより家庭のいろいろな場面を想定しているもので、海水に浸かりっぱなしのボート用はまずありませんでしょう。

そこで、私の場合は、まずは海岸のサーフショップに出かけてみました。

確かにサーフボード用のエポキシ接着剤を持っていましたが、テキトーな瓶からの量り売りで、昔の酒屋のような感じでした。エポキシの販売店ではなく、善意で売ってくれたのですから仕方がないことです。

サーフショップからそこそこの量をとりあえず買ってきましたが、大量に使えるものではありませんでしたので、ネットで調べてみると島根県松江市の業者がボートに最適なエポキシ接着剤を販売していましたので、そこに注文をして入手しました。

ここのシステムスリーエポキシは、まあまあの値段で扱いやすいエポキシでした。現在、このエポキシが最良なのかどうかはわかりませんが、とりあえず紹介しておきます。

〇 Hiro Wooden Canoe Shop (接着剤のページ)

http://www.woodencanoe.net/epoxy/index.html

エポキシは、通常2液式で、エポキシ樹脂と硬化剤を混ぜて使用します。 一般的には、エポキシ樹脂2に対して硬化剤1の割合ですが、この混ぜる量は正確さが要求されます。 問題は、硬化剤を加えた直後から反応が始まり、硬化してきますが、固くなってしまう前に作業をする必要があります。

あまりに早い硬化速度でしたら、作業の終わる前に接着剤が使えなくなることもあります。ですから、硬化速度と作業量を考えながら接着剤を使用することになります。

硬化速度が速すぎるのは使いにくいので、最初は、エポキシのクセを把握するためにも、少量の作業で様子を見ることをおすすめします。

なお、エポキシ単体で使用するのではなく、通常、ガラスクロスと併用するのが普通です。ガラスクロスは、普通のホームセンターでも販売していると思います。グラスウールと言う名称かもしれません。